Häcker - Logística eficiente para 10.000 muebles de cocina diarios

Häcker Küchen ha realizado uno de los centros de producción más modernos para muebles de cocina con nuestro software viadat

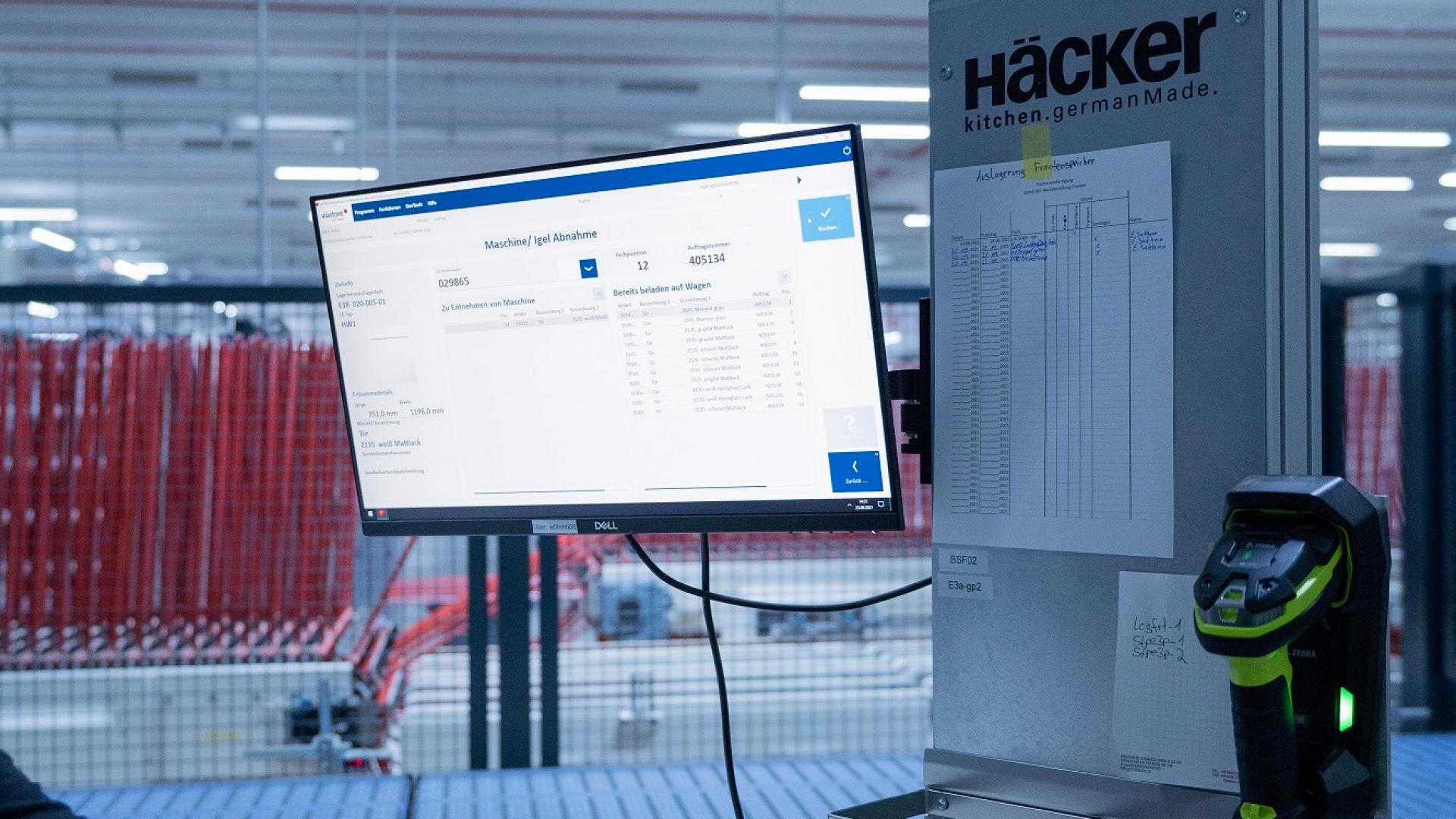

Con su Fábrica no. 5, la empresa Häcker Küchen ha realizado uno de los centros de producción más modernos para muebles de cocina. Aquí el software de cadena de valor, viadat, demuestra que es mucho más que un sistema de gestión de almacén: viadat no solamente integra un gran número de sistemas logísticos, sino que gestiona todos los procesos del abastecimiento de la producción. El software se encarga de las tareas clásicas de un Manufacturing Execution System (MES). Con ello, crea la base para la producción de una línea de cocinas de diseño con un gran número de variantes y a precios competitivos.

Venne, en la región de Osnabrück, es un pueblo entre montaña y páramo. Para llegar, uno pasa por un paisaje de praderas, siguiendo el curso de arroyos, atravesando campos dorados de cereales y viendo vacas pastando. Hasta que de repente aparece en el horizonte una gran nave industrial que no encaja en absoluto en este cuadro idílico. Se trata del nuevo emplazamiento de Häcker Küchen, la Fábrica no. 5. Häcker, con un total de más de 2.000 empleados en las sedes de Venne y Rödinghausen y una facturación de 646 millones de euros en el ejercicio 2020, es uno de los principales fabricantes de cocinas de Alemania.

Tras menos de dos años de construcción, la Fábrica no. 5 entró en funcionamiento en agosto de 2020. Alrededor de 300 empleados fabrican aquí, en un área de producción de unos 110.000 m², muebles para cocinas empotradas. "La inversión en la nueva planta ha sido la mayor de la historia de la empresa", explica Dirk Krupka, Director Gerente de Técnica de Häcker. "En nuestra planta en Rödinghausen las capacidades se estaban utilizando al 100 por cien, por lo que una eventual interrupción en la producción habría tenido un impacto directo en la fecha de entrega al cliente." Ya sólo por este motivo era necesario ampliar la capacidad de producción.

Producción de una nueva línea de cocinas con múltiples variantes

"Además, hemos lanzado una nueva línea de productos que no habríamos podido fabricar de esta manera en ninguna de nuestras fábricas anteriores." Krupka se refiere a la línea de productos systemat 3.0, una cocina de diseño de alta calidad que, con su trama de 13, ofrece aún más opciones para planificar cocinas. Los clientes ya pueden elegir entre tres colores para el cuerpo de diseño. Los frentes están disponibles lacados en 192 colores RAL. También es posible elegir frentes de plástico o madera auténtica. Además, es posible elegir entre diferentes sistemas de herrajes. Esto significa: No hay dos cocinas iguales. "La exigencia logística es bastante extrema. Fabricamos exclusivamente en función de los pedidos de los clientes, es decir que toda nuestra fabricación está preparada para tamaños de lote 1", destaca Dirk Krupka.

Flujos de materiales controlados a través de toda la fábrica

Para ello, el objetivo al planificar la nueva fábrica era un control total de todo el flujo de materiales. "No existe un estado de material que no esté definido", explica Friedbernd Bartels, Director del Departamento de Proyectos Técnicos de Häcker. "Cada movimiento de material se controla según el principio origen-destino al igual que cada transacción, todos los pasos se confirman en el sistema." La particularidad es que los flujos de materiales en toda la fábrica son controlados por el software viadat de viastore. "Conocíamos viastore y las posibilidades del software que van mucho más allá de un sistema de gestión del almacén y del flujo de materiales. En 1999 ya construíamos nuestro primer almacén de gran altura con viastore", relata Krupka. En numerosas reuniones y grupos de trabajo Häcker llegó a la conclusión de que viadat también debía asumir las funciones de un control de producción clásico, que van desde el seguimiento de materiales hasta el monitoreo de las transacciones. "Para viadat, el abastecimiento de la producción y retorno de material requerido por Häcker son requisitos habituales", destaca Peer Leemhuis, que supervisó el proyecto por parte de viastore. El acoplamiento con diferentes sistemas y tecnologías logísticas también es rutina diaria para el sistema, aunque en la Fábrica no. 5 de Häcker son unos cuantos más que habitualmente: Además de un almacén de gran altura de 16 pasillos, se han integrado una electrovía aérea, un almacén shuttle, una estación de picking de pórtico, así como cinco áreas de almacén Pick-by-Light y dos áreas Put-to-Light. Así mismo, viadat funciona como sistema de gestión de carretillas y AGVs; contamos con nueve vehículos sin conductor.

Procesos complejos y controlados con precisión

"Además, los flujos de materiales de Häcker tienen unas exigencias y estructuras especiales que son únicas", dice Leemhuis. Por un lado, esto se debe a que el esfuerzo de producción y la variabilidad de los diferentes componentes de los muebles de cocina –cuerpo, frente, cajones– son muy diferentes. Por otro lado, la producción de una cocina y de los armarios correspondientes debe programarse de manera que todos los componentes necesarios lleguen puntualmente para la fecha de entrega prevista a la expedición, y en el orden en que deben cargarse en el camión que los transportará al cliente, es decir, al distribuidor de cocinas. Todo este proceso comienza con la planificación de la fabricación desde el final. En función del plazo de entrega, el pedido de una cocina se desglosa y se calcula cuándo debe comenzar el proceso de producción de cada componente para que al final del proceso global, todo coincida puntualmente. Krupka: "La gestión de nuestra flota –actualmente contamos con casi 100 camiones– determina en última instancia nuestro programa de producción." Todos los procesos se gestionan de tal manera que se ejecutan exactamente en el orden en que se requieren. Así se garantizan unos procesos operativos flexibles y eficientes, tiempos de ejecución cortos y una elevada eficacia general.

Diferentes hilos de procesos para el montaje de los cuerpos

Para responder a las diferentes variaciones y esfuerzos de fabricación de los distintos componentes de un mueble, Häcker ha dividido la producción en diferentes procesos: Los componentes del cuerpo se dividen en piezas A, B y C. Las piezas A son conjuntos que se necesitan a menudo en la misma variante, por ejemplo, los armarios bajos estándar de color blanco. Se transfieren sobre palets directamente del almacén de gran altura, por medio de la electrovía aérea, al sistema de AGVs para transportarlos a la estación de montaje. viadat recibe la correspondiente petición para reposición de la línea de montaje final a través de una interfaz de base de datos. viadat es, además, el sistema que gestiona el sistema de transporte sin conductor: Se encarga del control de pedidos, de la captura y el registro del contenedor con sus respectivas existencias.

El picking de las piezas B y C es más complejo, ya que tienen muchas más variaciones: Incluyen, por ejemplo, los armarios altos o laterales de cuerpos con color distinto. Una parte de los componentes es transportada del almacén de gran altura mediante la electrovía aérea a una estación de picking automática donde unos robots de 6 ejes los colocan sobre palets. Estos o se transportan directamente a las estaciones de montaje, donde primero se someten a una transformación, o se almacenan temporalmente en un almacén intermedio. Dirk Krupka: "Los diferentes almacenes intermedios nos permiten desacoplar los procesos logísticos entre sí y lograr así una mayor seguridad de procesos." Otras piezas proceden del tratamiento de superficies o se extraen manualmente del almacén y pasan por diferentes almacenes hasta llegar a un área de picking. Aquí se recogen en pilas y se transportan al montaje. viadat organiza todos los transportes y transacciones en el almacén, gestiona las respectivas existencias y proporciona los diálogos y los datos para las estaciones de procesamiento.

Frentes y cajones Just-in-Sequence

Igualmente complejo es el proceso para los frentes: Cuando llegan del almacén de gran altura o del tratamiento de superficies se almacenan temporalmente en un almacén shuttle. El almacenaje se realiza manualmente, lo que permite un control de calidad de los diferentes frentes y paneles. Gracias al almacenaje intermedio, un palet con los frentes en bruto requeridos se extrae del almacén de gran altura según las necesidades en momentos libremente configurables. De este palet se extraen únicamente aquellas piezas que se necesitan para la siguiente jornada. Las bandejas se extraen del almacén intermedio en la secuencia correcta y se transportan a una estación de retirada donde unos robots de pórtico retiran los frentes para su procesamiento posterior. A continuación, si es necesario, las tablas se transportan a las máquinas de taladrado donde se perforan y se montan las bisagras. Luego, unos robots cargan los frentes en unos carros de brazos portantes que los trasladan al montaje donde se acoplan con el cuerpo. También en este caso, viadat controla todos los movimientos en el almacén y de transporte, se encarga de la gestión de existencias en el almacén shuttle y proporciona la información de procesamiento pertinente a las estaciones de trabajo y máquinas.

De forma paralela, se fabrican los cajones que se almacenan temporalmente en un almacén intermedio. "Del sistema de control de las instalaciones de fabricación sabemos qué cuerpo se lanzó en qué momento", explica Krupka. "De forma sincronizada, se añaden los cajones y las guías que llegan puntualmente, junto con los herrajes y frentes correspondientes, al respectivo cuerpo." Para ello, viadat organiza todos los transportes al montaje siguiendo el principio just-in-time y just-in-sequence, y captura y gestiona las existencias con precisión. Friedbernd Bartels añade: "Los componentes no se identifican mediante etiquetas o códigos de barra en las piezas. El orden en que los componentes van pasando por la producción o se extraen, se realiza totalmente sin codificación." Esto significa que viadat sabe en cada momento donde se encuentra actualmente cada componente. "No hay ningún otro Manufacturing Execution System (MES). El único sistema superior con que viadat comunica es el sistema ERP que determina la secuencia de expedición y las secuencias en la fabricación", dice Peer Leemhuis.

Gran volumen de transacciones

A pesar de que viadat domina el abastecimiento de la producción como estándar, la producción de Häcker presentó un desafío para el sistema, como sigue explicando Leemhuis: "Teniendo en cuenta que cada armario consta de muchas piezas y cada pieza pasa por varios pasos de proceso y cada vez representa una línea de orden en viadat, el volumen de transacciones que resulta en viadat es muy elevado." Durante el proyecto, viastore ha optimizado aún más las bases de datos que utiliza viadat.

Más que un sistema de gestión de almacenes

"En definitiva, en la nueva fábrica hemos creado una producción capaz de fabricar una gama enormemente variada de productos a precios competitivos", es la conclusión positiva de Dirk Krupka. Considera que viastore es un importante proveedor de sistema: "Con viastore tuvimos un socio fiable para la realización del proyecto con el que logramos poner en marcha el sistema a tiempo a pesar del plazo ajustado." Además, gracias al uso de viadat en la producción, Häcker ha reducido el número de interfaces del sistema para lograr una producción estable. "Con viadat hemos podido implementar procesos que son la base de la alta calidad que entregamos al cliente. Estamos absolutamente convencidos de que la logística es decisiva para el éxito", dice Krupka, y añade: "viadat ha demostrado el potencial que tiene. La denominación Sistema de Gestión es una clara infravaloración."